1. Tầm quan trọng của việc hiểu cấu tạo dây chuyền sơn tự động

Đối với các doanh nghiệp sản xuất kim loại, ô tô, xe máy hay nội thất, dây chuyền sơn tự động quyết định chất lượng sản phẩm và hiệu quả kinh doanh. Một hệ thống được thiết kế bài bản giúp:

-

Đảm bảo chất lượng lớp sơn đồng đều, bền và đẹp

-

Tối ưu chi phí vận hành, giảm thất thoát sơn và năng lượng

-

Dễ dàng bảo trì, nâng cấp và mở rộng khi sản lượng tăng

Tuy nhiên, nhiều nhà quản lý chỉ quan tâm đến giá thiết bị mà bỏ qua nguyên lý vận hành, cấu tạo và các bước xử lý bề mặt. Điều này dẫn đến sản phẩm bị lỗi, tốn sơn, và lãng phí chi phí đầu tư.

2. Quy trình tổng thể của dây chuyền sơn tự động

Một dây chuyền sơn tự động tiêu chuẩn gồm các phần chính:

-

Băng tải treo – vận chuyển sản phẩm

-

Xử lý bề mặt – chuẩn bị cho lớp sơn bám dính

-

Buồng phun sơn – trung tâm tạo lớp sơn chất lượng

-

Hệ thống hút – cấp khí sạch – đảm bảo môi trường và chất lượng sơn

-

Buồng sấy – hoàn thiện lớp sơn đồng đều

-

Hệ thống điều khiển tự động PLC/HMI – giám sát và tối ưu vận hành

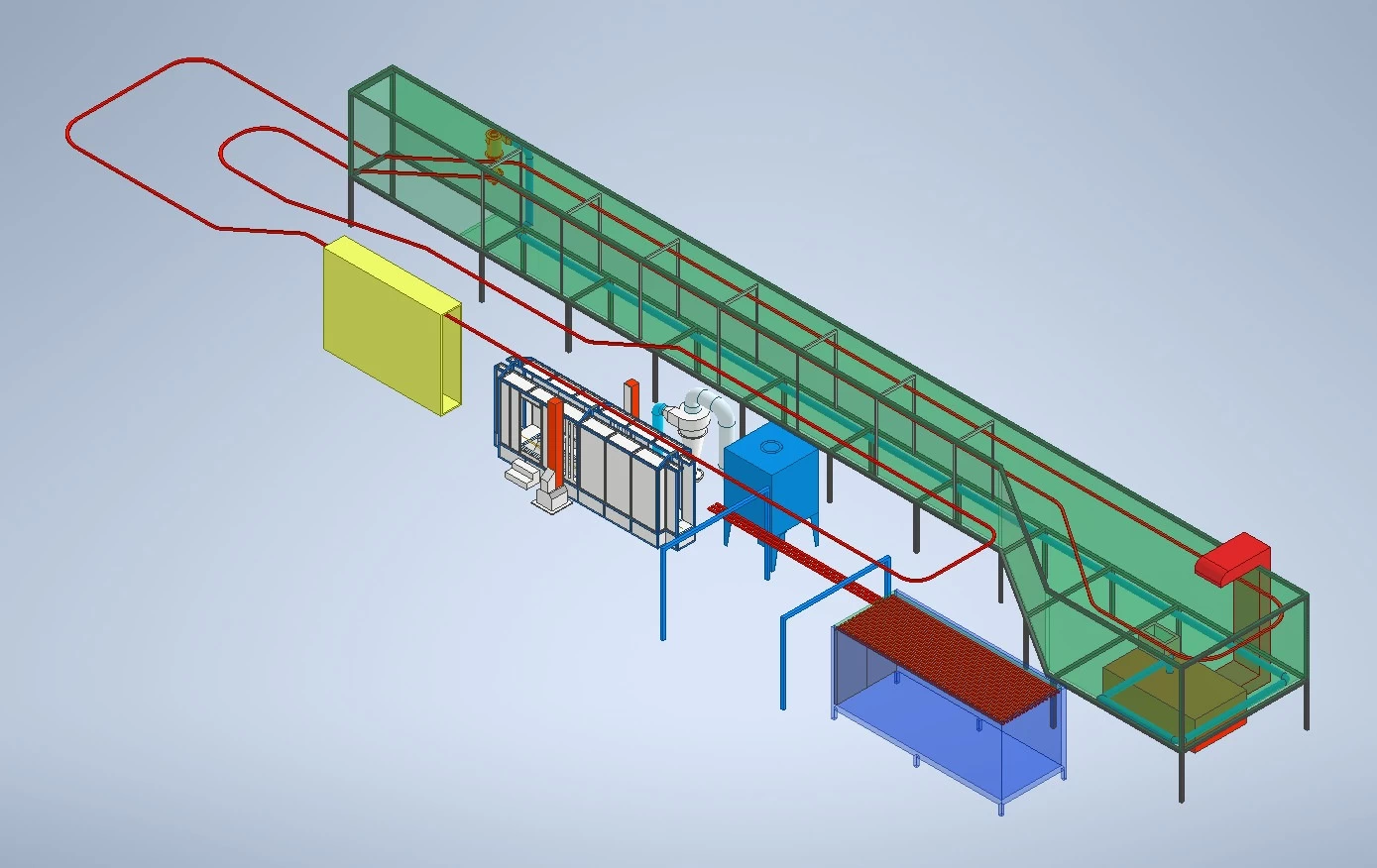

Sơ đồ minh họa quy trình dây chuyền sơn tự động:

3. Phân tích chi tiết từng bộ phận dây chuyền sơn tự động

3.1. Băng tải treo – Nhịp tim của dây chuyền

Băng tải treo không chỉ di chuyển sản phẩm mà còn ảnh hưởng đến tốc độ phun sơn, độ dày lớp sơn, năng suất.

Lưu ý khi chọn băng tải:

-

Tải trọng và kích thước sản phẩm: Chọn loại băng tải xích, treo đôi, hoặc băng tải mặt đất phù hợp.

-

Tốc độ băng tải: Điều chỉnh đồng bộ với robot phun sơn để tránh lớp sơn mỏng hoặc dày không đều.

-

Khả năng mở rộng: Hệ thống nên có khả năng thêm robot hoặc tăng tốc độ khi sản lượng tăng.

Tác động thực tế: Băng tải không phù hợp có thể dẫn đến lớp sơn bị loang, mất thời gian sơn lại, tăng chi phí nguyên liệu.

3.2. Xử lý bề mặt – Chìa khóa để sơn bám chắc

Trước khi sơn, bề mặt sản phẩm phải được chuẩn bị hoàn hảo:

-

Tẩy dầu mỡ: Loại bỏ hoàn toàn bụi bẩn, dầu mỡ.

-

Rửa và trung hòa hóa chất: Ngăn cặn tẩy làm loang màu sơn.

-

Photphat hóa hoặc Crôm hóa: Tăng độ bám dính và khả năng chống ăn mòn.

-

Sấy khô: Bề mặt khô hoàn toàn giúp lớp sơn mịn, đồng đều.

Phân tích:

-

Photphat hóa phù hợp cho thép, giá thành hợp lý.

-

Crôm hóa hoặc nano ceramic dùng cho nhôm, inox, chi phí cao hơn nhưng chống ăn mòn tốt hơn.

Doanh nghiệp cần lựa chọn quy trình phù hợp với loại vật liệu, loại sơn, và yêu cầu chất lượng.

3.3. Buồng phun sơn – Trung tâm tạo chất lượng

Buồng phun sơn tự động là nơi chất lượng sản phẩm được quyết định:

-

Robot phun sơn 4–6 trục: Tốc độ, áp suất, khoảng cách phun ảnh hưởng trực tiếp đến độ mịn và độ đồng đều.

-

Sơn bột tĩnh điện: Cần tính toán lực điện trường, tốc độ băng tải để tối ưu hiệu suất sơn ≥ 98%.

-

Sơn dung môi và sơn nước: Kiểm soát lưu lượng khí và áp suất để tránh bụi lẫn vào lớp sơn.

Lưu ý: Buồng phun phải phối hợp nhịp nhàng với hệ thống hút – cấp khí sạch và buồng sấy để tránh rỗ, bong tróc.

3.4. Hệ thống hút – cấp khí sạch

Hệ thống này có vai trò bảo vệ sản phẩm và môi trường vận hành:

-

Loại bỏ bụi sơn, hơi dung môi, và VOC ra khỏi buồng phun.

-

Đảm bảo luồng khí ổn định, không làm lớp sơn bị rỗ.

-

Giúp sơn bột tĩnh điện được thu hồi, tiết kiệm nguyên liệu.

3.5. Buồng sấy – Tối ưu hóa nhiệt và thời gian

Buồng sấy quyết định độ bền và độ bóng của lớp sơn:

-

Sơn bột: 180–200°C, 10–15 phút

-

Sơn PU: 60–80°C, 60 phút

-

Sơn nước: 120–140°C, 20–30 phút

Phân tích: Luồng khí phải đồng đều, tránh điểm nóng. Nhiệt độ và thời gian được lập trình tự động theo loại sơn.

3.6. Hệ thống điều khiển PLC/HMI – Trái tim kỹ thuật số

Hệ thống điều khiển:

-

Giám sát và tự động điều chỉnh tốc độ băng tải, robot phun, áp suất buồng sấy.

-

Lưu trữ dữ liệu vận hành, cảnh báo lỗi trước khi ảnh hưởng đến sản phẩm.

-

Cho phép mở rộng, tối ưu hóa nguyên liệu và năng lượng.

4. Lưu ý quan trọng khi đầu tư dây chuyền sơn tự động

-

Đánh giá nhu cầu sản xuất thực tế: Số lượng, kích thước, loại vật liệu.

-

Chọn công nghệ phù hợp: Sơn bột tĩnh điện, sơn nước, sơn PU – mỗi loại có yêu cầu khác nhau.

-

Layout dây chuyền: Phải tính toán khoảng cách, tốc độ băng tải, vị trí robot và buồng sấy.

-

Chi phí vận hành và ROI: Tối ưu chi phí điện, sơn, bảo trì.

-

Nhà cung cấp uy tín: Chất lượng thiết bị, dịch vụ hậu mãi, tuân thủ tiêu chuẩn môi trường.

-

Bảo trì và nâng cấp: Hệ thống dễ thay thế phụ tùng, nâng cấp robot, băng tải.

5. Kết luận

Hiểu rõ cấu tạo, nguyên lý vận hành và lưu ý đầu tư là chìa khóa để doanh nghiệp:

-

Đảm bảo chất lượng sản phẩm đồng đều và bền

-

Tối ưu chi phí vận hành

-

Tuân thủ tiêu chuẩn môi trường và an toàn lao động

-

Dễ dàng mở rộng khi sản lượng tăng

📞 Liên hệ ETEK GREEN để được tư vấn, thiết kế và lắp đặt dây chuyền sơn tự động trọn gói:

Mr. Vinh – 0904 959 199 | Mr. Chương – 0979 289 222

🌐 Website: etekgreen.com

Xem thêm: