1. Giới thiệu chung

Trong quy trình dây chuyền sơn công nghiệp, giai đoạn sấy và làm mát sau sơn đóng vai trò quyết định đến chất lượng bề mặt, độ bám dính và tuổi thọ lớp sơn.

Đây không chỉ là bước kết thúc quá trình sơn mà còn là mắt xích kỹ thuật quan trọng, giúp đảm bảo lớp phủ đạt độ bền cơ học, màu sắc chuẩn xác và khả năng chống oxy hóa cao.

Nhiều doanh nghiệp hiện nay vẫn đánh giá thấp tầm quan trọng của công đoạn này, dẫn đến hiện tượng bong tróc, rỗ bề mặt hoặc biến đổi màu sơn sau thời gian sử dụng.

2. Nguyên lý hoạt động của hệ thống sấy sau sơn

Hệ thống sấy sơn có thể chia thành 3 nhóm chính, tùy theo nguyên lý gia nhiệt và đặc tính sản phẩm:

a. Hệ thống sấy đối lưu (Hot Air Convection Oven)

-

Không khí nóng được cấp từ buồng gia nhiệt, tuần hoàn đều trong buồng sấy.

-

Nhiệt độ được điều chỉnh tự động (thường 80–180°C tùy loại sơn).

-

Ưu điểm: phân bố nhiệt đồng đều, dễ kiểm soát, phù hợp với sơn tĩnh điện và sơn nước.

b. Hệ thống sấy hồng ngoại (Infrared Oven)

-

Sử dụng đèn hoặc thanh phát tia hồng ngoại, truyền năng lượng trực tiếp đến lớp sơn.

-

Thời gian sấy nhanh hơn, tiết kiệm không gian, phù hợp chi tiết mỏng, phẳng.

-

Nhược điểm: khó đồng đều với sản phẩm có hình dạng phức tạp.

c. Hệ thống sấy kết hợp (Hybrid)

-

Kết hợp đối lưu + hồng ngoại, đảm bảo hiệu quả sấy nhanh nhưng vẫn đồng đều nhiệt.

-

Là xu hướng được nhiều dây chuyền sơn hiện đại lựa chọn để tối ưu năng lượng.

3. Hệ thống làm mát sau sơn – yếu tố không thể bỏ qua

Sau giai đoạn sấy, bề mặt sản phẩm có thể đạt nhiệt độ từ 120°C – 200°C tùy loại sơn và vật liệu. Nếu không được làm mát đúng kỹ thuật, lớp sơn dễ gặp các lỗi nghiêm trọng như:

-

Rạn nứt hoặc bong tróc do sốc nhiệt

-

Mất độ bóng, loang màu do làm nguội đột ngột

-

Bám bụi trở lại khi sản phẩm chưa ổn định

Hệ thống làm mát sau sơn (Cooling Chamber) được thiết kế để hạ dần nhiệt độ sản phẩm về mức an toàn (30–40°C) trước khi đưa ra đóng gói hoặc lắp ráp.

a. Cấu tạo của buồng làm mát:

-

Vỏ buồng: thép không gỉ hoặc thép sơn tĩnh điện, có lớp cách nhiệt.

-

Quạt cấp gió đối lưu: hút khí mát từ bên ngoài qua bộ lọc HEPA hoặc lọc than hoạt tính để loại bỏ bụi và mùi sơn tồn dư.

-

Bộ điều khiển PLC/ HMI: kiểm soát nhiệt độ – lưu lượng gió – tốc độ băng tải.

-

Bộ tách ẩm không khí (nếu cần): giúp duy trì độ ẩm lý tưởng 40–60% nhằm tránh hấp hơi nước ngưng tụ trên bề mặt sơn.

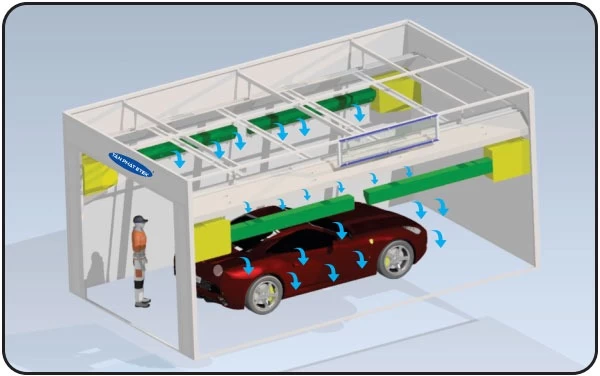

b. Nguyên lý hoạt động:

-

Không khí mát được hút từ bên ngoài qua hệ thống lọc.

-

Gió sạch được thổi đều qua toàn bộ vùng sản phẩm.

-

Cảm biến đo nhiệt độ tự động điều chỉnh lưu lượng gió để tránh chênh nhiệt quá lớn.

-

Sau khi làm mát, sản phẩm đạt trạng thái ổn định – sẵn sàng chuyển sang công đoạn kiểm tra.

💡 Việc bố trí buồng làm mát liền kề với buồng sấy và kín hoàn toàn giúp ngăn bụi, hơi dung môi tái bám, đồng thời tiết kiệm diện tích nhà xưởng.

4. Cấu trúc tổng thể của hệ thống sấy – làm mát trong dây chuyền sơn

Một hệ thống sấy – làm mát tiêu chuẩn thường được tích hợp trong dây chuyền sơn tự động, gồm các khu vực:

[Buồng phun sơn]

↓

[Buồng sấy sơ bộ → Buồng sấy chính]

↓

[Buồng làm mát]

↓

[Khu vực kiểm tra – đóng gói]

a. Buồng sấy sơ bộ (Pre-drying Zone):

-

Chức năng: làm khô lớp sơn bề mặt, loại bỏ dung môi và hơi ẩm trước khi vào vùng nhiệt cao.

-

Nhiệt độ: 60–90°C.

-

Giúp ổn định cấu trúc sơn, giảm rủi ro phồng rộp khi sấy chính.

b. Buồng sấy chính (Main Drying Oven):

-

Nhiệt độ làm việc: 120–180°C tùy loại sơn.

-

Trang bị hệ thống gia nhiệt bằng gas, điện trở hoặc dầu tải nhiệt.

-

Phân bổ khí nóng đồng đều nhờ quạt tuần hoàn công suất lớn.

-

Có bộ ổn nhiệt PID để kiểm soát ±2°C, đảm bảo sơn chín đều.

c. Hệ thống cấp gió và hút khí:

-

Gió nóng được cấp từ buồng đốt và tái tuần hoàn sau khi lọc.

-

Một phần khí thải được đưa qua thiết bị xử lý VOC (lọc than hoạt tính hoặc buồng đốt thứ cấp) trước khi xả ra môi trường.

d. Hệ thống băng tải vận chuyển:

-

Vận hành bằng motor giảm tốc và biến tần, điều chỉnh tốc độ phù hợp thời gian sấy.

-

Dạng treo móc, con lăn hoặc xích tải theo hình dáng sản phẩm.

🔹 Cấu trúc khép kín giúp tối ưu hiệu suất nhiệt, tiết kiệm năng lượng và đảm bảo an toàn vận hành trong môi trường sơn có dung môi dễ cháy.

5. Tiêu chí lựa chọn hệ thống sấy – làm mát phù hợp

Một dây chuyền sấy – làm mát hiệu quả không chỉ phụ thuộc vào công suất mà còn ở độ tương thích với loại sơn, sản phẩm và không gian nhà xưởng.

| Tiêu chí | Yêu cầu kỹ thuật | Gợi ý lựa chọn |

|---|---|---|

| Loại sơn sử dụng | Sơn tĩnh điện, sơn dung môi, sơn nước | Hệ thống sấy đối lưu cho sơn tĩnh điện, sấy kết hợp cho sơn nước |

| Vật liệu sản phẩm | Kim loại, nhựa, gỗ, composite | Kim loại: sấy 150–180°C; nhựa/gỗ: sấy dưới 120°C |

| Kích thước sản phẩm | Lớn hoặc nhỏ, phẳng hay dạng ống | Lựa chọn chiều dài buồng sấy và tốc độ băng tải phù hợp |

| Yêu cầu thẩm mỹ | Độ bóng, màu sắc, độ mịn | Hệ thống sấy hồng ngoại hoặc kết hợp |

| Không gian lắp đặt | Chiều dài dây chuyền, chiều cao trần xưởng | Tối ưu layout – có thể thiết kế dạng tầng hoặc chữ U |

| Hiệu suất năng lượng | Giảm chi phí vận hành, thân thiện môi trường | Tích hợp bộ tái sinh nhiệt và điều khiển thông minh PLC |

💬 Khi tư vấn thiết kế, ETEK GREEN luôn khảo sát kỹ thực tế sản xuất để đảm bảo hệ thống vừa đạt tiêu chuẩn kỹ thuật, vừa tiết kiệm điện – gas và dễ vận hành.

6. Ứng dụng trong sản xuất công nghiệp

Hệ thống sấy và làm mát sản phẩm sau sơn được ứng dụng rộng rãi trong hầu hết các lĩnh vực sản xuất công nghiệp có yêu cầu về thẩm mỹ, chống oxy hóa và độ bền bề mặt:

a. Ngành cơ khí – chế tạo kim loại

-

Sơn bề mặt khung máy, tủ điện, linh kiện cơ khí, thiết bị công nghiệp.

-

Yêu cầu: độ bám dính cao, chịu va đập, không bong tróc.

-

Giải pháp: sấy đối lưu kết hợp hồi nhiệt, đảm bảo độ đồng đều màu.

b. Ngành ô tô – xe máy

-

Sơn chi tiết thân vỏ, mâm xe, khung sườn.

-

Yêu cầu: bề mặt bóng, màu ổn định, chống gỉ.

-

Giải pháp: sấy hồng ngoại và làm mát tuần hoàn khép kín để ổn định lớp sơn ED (điện di).

c. Ngành điện – điện tử

-

Sơn vỏ thiết bị, tủ điện, bảng điều khiển, linh kiện.

-

Yêu cầu: lớp sơn mỏng, mịn, bám chắc mà không ảnh hưởng đến mạch điện.

-

Giải pháp: buồng sấy đối lưu nhiệt thấp, kiểm soát chính xác ±1°C.

d. Ngành nhựa – gỗ – nội thất

-

Sơn phủ UV hoặc PU, yêu cầu cao về thẩm mỹ và độ bóng.

-

Giải pháp: sấy bằng đèn UV và hệ thống làm mát khí sạch để ngăn bụi bám.

✅ Tổng kết:

Một hệ thống sấy – làm mát hiệu quả giúp doanh nghiệp:

-

Giảm 20–30% lỗi sơn sau khi ra lò

-

Rút ngắn thời gian khô sản phẩm

-

Tăng độ bền và đồng nhất màu sắc

-

Tiết kiệm năng lượng, đáp ứng tiêu chuẩn môi trường

7. Giải pháp từ Công ty Cổ phần Giải pháp ETEK GREEN

ETEK GREEN cung cấp giải pháp trọn gói hệ thống sấy và làm mát sau sơn, bao gồm:

-

Thiết kế – chế tạo buồng sấy phù hợp từng loại sản phẩm

-

Cung cấp thiết bị gia nhiệt và điều khiển tự động

-

Thi công, lắp đặt và chạy thử toàn bộ dây chuyền

-

Bảo trì định kỳ, tối ưu năng lượng sử dụng

🔹 Liên hệ ngay ETEK GREEN để được tư vấn giải pháp dây chuyền sơn hiện đại – bền vững – tiết kiệm năng lượng.

Hotline: Mr. Vinh – 0904 959 199 | Mr. Chương – 0979 289 222

Địa chỉ: 189 Phan Trọng Tuệ, Thanh Liệt, Hà Nội